La méthode des 5S

La méthode 5s a été formalisée dans les ateliers industriels de Toyota, entreprise remarquablement active en matière de formalisation des méthodes de travail, elle permet d’améliorer l’organisation d’un espace de travail.

C’est une méthode simple, facile à mettre en œuvre et applicable dans de nombreux contextes : historiquement les 5 S on d’abord été appliqués dans des ateliers de production, mais on peut étendre le principe à un open space, un plan de travail, un bureau et même un garage.

Un principe formalisé par Toyota permettant d’améliorer l’organisation d’un espace de travail.

On peut associer à chaque S une action : Trier, Ranger, Nettoyer, Maintenir, Impliquer.

1. ne garder que ce qui est utile

2. ranger en fonction de votre usage

3. avoir un environnement propre

4. maintenir de bonnes conditions de travail

5. impliquer les collaborateurs

Les 5S : origine et définition

C’est dans les années 80, durant l’âge d’or de l’industrie japonaise, que le monde a découvert cette méthode.

Bien que ce soit au Japon qu’elle ait été formalisée son origine est américaine : les 5S sont nés du TWI : “Training Within Industry”, un programme mis en place par les USA durant la seconde guerre mondiale, repris par le Japon au moment de sa reconstruction.

Parce que traduire les 5S en français, en voulant un S en début de mot, n’est pas très convaincant je vous propose un tableau de synthèse qui vous permettra de comprendre chaque notion :

| Expression japonaise | Actions associées | Finalité |

|---|---|---|

| Seiri | Débarrasser / Trier | Éloigner l’inutile, rapprocher l’utile |

| Seiton | Ranger / Classer / Ordonner | Optimiser le rangement |

| Seiso | Nettoyer | Travailler dans un environnement propre |

| Seiketsu | Maintenir | Conserver l’ordre |

| Shitsuke | Formaliser / Impliquer | Transmettre les bonnes pratiques et y associer les personnes concernées |

Chacun des 5S est une étape vers une meilleure organisation, l’ordre est chronologique bien qu’il puisse être chamboulé en fonction de la réalité opérationnelle (vous pouvez par exemple démarrer le nettoyage au moment du tri).

La force de cette approche tient à son caractère universel, il est possible de l’appliquer dans énormément de contextes :

- Particulièrement adapté à un atelier de production

- Tout à fait envisageable à l’échelle de votre bureau

- Votre ado pourrait s’en inspirer pour ranger sa chambre… mais on se heurte là à des barrières culturelles infranchissables

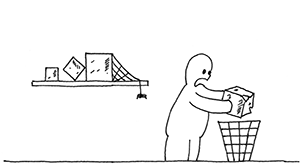

1ᵉʳ S : Seiri / Trier – “Le nettoyage par le vide”

Cette première étape consiste à faire un tri, avec un leitmotiv : quelque chose fréquemment utilisé doit être à portée de main, inversement on éloignera ce qui est rarement sollicité.

On peut graduer ce principe en utilisant les notions de fréquence d’utilisation et de distance.

| Utilisation | Distance avec l’utilisateur |

|---|---|

| Continue | Au plus proche de l’utilisateur (voir sur lui) |

| Quotidienne | Toujours à portée de main (sur le bureau, sur l’établi…) |

| Hebdomadaire | Rangé dans la zone d’utilisation (le poste de travail, la pièce…) |

| Mensuelle | Archivé dans le service / le bâtiment d’utilisation |

| Annuelle | Archivé au fin fond de votre société |

| On se le demande… | Dites non à l’accumulation compulsive, dites oui à la mise au rebut |

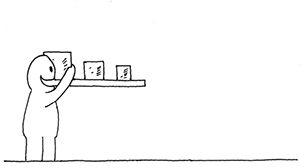

2ᵈ S : Seiton / Ranger – “Une place pour chaque chose et chaque chose à sa place”

Maintenant que tout est grossièrement regroupé par zone il faut faire un rangement pertinent, s’appuyant sur des règles de bon sens :

- Classement : alphabétique, par thématique, par application…

- Sécurité : ne pas ranger la tronçonneuse en équilibre sur un coin d’étagère

- Prise en compte des flux : les composants d’un assemblage sont rangés par ordre d’utilisation

- Standardisation : si un rangement est optimisé alors autant l’appliquer dans d’autres cas comparables

- Accessibilité : on doit facilement retrouver et atteindre ce que l’on cherche.

À noter que le prix du meilleur Seiton est décerné à “l’établi avec les empreintes des outils intégrées” au grand dam de “la servante avec tout en vrac dedans”.

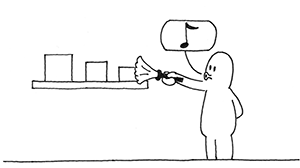

3ᵉ S : Seiso / Nettoyer – “Le grand ménage de printemps”

Rien de compliqué avec ce point, le but est de démarrer une tache dans un environnement propre et de la conclure de la même manière.

Il faut vraiment insister sur le côté systématique :

- Remise en l’état chaque fois qu’une tache est achevée

- Nettoyage en profondeur de manière périodique (en fin de journée, de semaine, de cycle d’activité…)

Il est également important d’y associer la notion de maintenance : en plus d’être nettoyée une machine peut nécessiter d’être entretenue : une vis à serrer, une pièce à graisser… pour assurer son bon fonctionnement.

4ᵉ S : Seiketsu / Maintenir – “S’inscrire dans la durée”

Tous les efforts consentis pour mettre en application les 3 premiers S ont produit un environnement de travail adapté au mieux à votre contexte. Ceci mérite d’être entretenu dans le temps.

Nous avons vu l’importance de maintenir un environnement propre, il est tout aussi important de trier et de ranger en permanence.

Pour à la clé maintenir un travail efficace, dans les meilleures conditions.

Ceci vous évitera le bien connu le “rush annuel” du grand nettoyage, qui vous mobilise un temps précieux et dont les apports se diluent rapidement dans le temps.

On peut avoir deux approches complémentaires :

- Approche continue : on maintient environnement propre et rangé au jour le jour.

- Approche événementielle : à chaque nouveauté ou changement dans l’organisation il est important d’y jeter un “regard 5S”

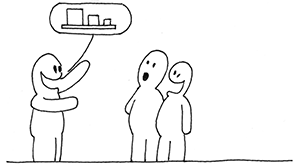

5ᵉ : Shitsuke / Formaliser et impliquer : “I have a dream”

C’est l’ensemble des intervenants qui doit adopter l’approche 5S, on retiendra les points suivants :

- En première intention, il faut sensibiliser les personnes impliquées à cette approche, en expliquer le but, les moyens, les méthodes, les responsabilités…

- Formaliser aide énormément : sous forme de procédure pour les plus littéraires, un tableau ou un poster pourront suffire dans de nombreux cas

- Impliquer le personnel, demander leur avis, encourager les initiatives

On associe couramment à ce dernier point la notion de “faire mieux”, la fameuse “amélioration continue” qui rythme le management par la qualité.

À noter pour finir que l’on peut traduire ce point la notion de Discipline, mais cette expression peut être contre productive, tout dépend du public.

Conséquences et apports

Quelques points qui devraient finir de vous convaincre de l’intérêt de l’approche 5S :

- Attendez-vous à améliorer votre productivité

- La sécurité des opérations risque d’augmenter

- La satisfaction de vos collaborateurs ne peut qu’être accrue dans un environnement “hospitalier”

- Vos clients et autres sous traitant, et même les auditeurs, auront un a priori positif de votre activité à la simple vision de votre organisation

Mais attention, les 5S sont au service de ceux qui l’appliquent et non l’inverse. Il ne faut pas tomber dans une mise en place trop mécanique et trop rigide où l’on agit “pour appliquer les 5S” en ayant perdu de vue leurs finalités.

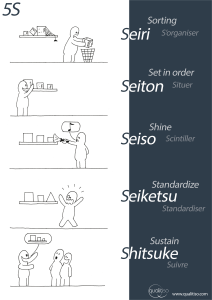

Infographie : La méthode des 5s

Retrouvez la méthode des 5S illustrée dans une infographie, qui reprend les illustrations de l’article, il saura se marier harmonieusement avec tout type d’intérieur (cliquez pour accéder à la version A4):

21 commentaires